抽油机是开采石油的一种机器设备,俗称“磕头机”,通过加压的办法使石油出井。当抽油机上冲程时,油管弹性收缩向上运动,带动机械解堵采油器向上运动,撞击滑套产生振动;同时,正向单流阀关闭,变径活塞总成封堵油当抽油机下冲程时,油管弹性伸长向下运动,带动机械解堵采油器向下运动,撞击滑套产生振动;同时,反向单流阀部分关闭,变径活塞总成仍然封堵油套环形油道,使反向单流阀下方区域形成高压区,这一运动又对地层内的油流通道产生一种反向的冲击力。

抽油机是各油田的主要耗能设备。按每台电机容量30KW(实际上不止于此,在油田使用最多的是37KW和45KW电机,部分使用55KW和75KW电机)计算,装机总容量在三百万千瓦以上。

作为油田生产中使用最多的耗能设备,抽油机拖动电机的负载率普遍较低,造成能源浪费。在实际开采作业过程中,抽油机受油井的井深、油质、杂质、含沙量、含水量等诸多客观因素的影响,须调整作业冲次、冲程,甚至更换电机、改变电机的功率;同时,由于油田所处地理位置、纬度的不同,以及所处地区的气候等自然因素,也会对开采作业产生影响,要求抽油机根据实际工况进行相应的速度调整。鉴于以上所述油田抽油机的技术要求以及使用的社会效益。

抽油机对电机控制系统的基本要求是:

☆大范围的、稳定可靠的无级调速;

☆具有比较显著的节电效果。

抽油机变频控制系统图及控制特点:

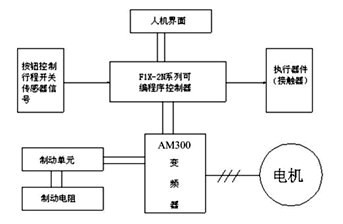

系统组成由人机界面,PLC,安邦信AMB300系列变频器,制动单元,制动电阻。在整个系统中PLC和变频器,触摸屏均通过 RS-485 进行串行通讯。

控制系统图:

改造后的抽油机变频控制系统优势:

1)可实现对抽油机的多种控制:空抽控制,定时启停控制,负荷超限停机控制,连喷带抽控制,启停的远程控制。

2)自动记录抽油机工作过程,保存工作状态信息。自动判断抽油机工作是否正常,给出报警信息。

3)AM300系列变频器具有自动节能控制功能,能根据负载情况自动调整电压,使电机运行在高效率状态下。

4)变频器提供多组信号输入方式,包括温度检测信号,模拟信号,数字信号输入,故障继电器报警输出。

5)通过人机界面可实对变频器的监控功能:频率设定,频率改写,输出电压,电流等。对变频器的控制功能:运行,停机,故障复位等。

6)高效节能,增产。变频器的控制程序是根据油田实际情况,它能自主判断抽油机运行的上下冲程,根据油井的实际情况,实时调节上下冲程的速度,达到实际抽油时,不更改每分钟的抽油次数,但增加每次抽油时的采油量,提高抽油机的产量。

改造方案是油田抽油机对电机控制系统的基本要求而研制生产的,弥补了目前普遍采用的抽油机调速方案存在的缺陷,实现了:

◆大范围的连续调速,且在零至额定转速之间保持恒力矩以及短时三倍的额定转矩的负载能力;

◆良好的节电效果,尤其对于有调速要求的富产油井节电效果更佳。

改造后的抽油机在上冲程时,平衡重由高处下落,把下冲程时储存的位能释放出来,帮助电动机提升抽油杆和液柱,减少了电动机在上冲程时所需给出的能量。目前使用较多的游梁式抽油机,都采用了加平衡配重的工作方式,因此在抽油机的一个工作循环中,有一个电动运行状态和一个发电机运行状态。当平衡配重调节较好时,其发电机运行状态的时间和产生的能量都较小。