一、引言

拉丝机也被叫做拔丝机, 是金属线材加工及电线电缆行业的主要机械设备之一,广泛应用于钢丝、制绳丝、预应力钢丝、标准件等金属制品的生产和预加工处理。从产品规格范围来区分拉丝机可以分为大拉机,中拉机,小拉机,微拉机;从生产工艺方面来区分可以分为水箱式,滑轮式,直进式等主要的几种。其中直进式拉丝机是最常用的一种制造设备,在以前通常都采用电动机组及力矩电机来实现,但其控制的灵活性、自动化程度及能耗上,传统的控制方式越来越不适应行业的发展。随着变频调速技术的大量推广,变频控制开始在直进式拉丝机中大量使用,拉丝系统借助于触摸屏、PLC来实现拉丝速度、品种设定、过程闭环控制、定长控制等功能。

直进式拉丝机是拉丝机中较难控制的一种,由于是多台电机同时对金属丝进行拉伸,其作业效率很高。与水箱拉丝机和活套式拉丝机不同,直进拉丝机不允许金属丝在各道模具之间打滑,对电机的同步性及动态响应的快速性都有极高的要求,所以变频器的性能对拉丝的加工质量起着非常重要的作用。

二、 拉丝机工艺简介

拉丝系统协调控制各辊台、眼模把金属线材或棒材经拉拔处理,将金属线材加工成各种规格细线,使线材或棒材的直径、圆度、内部金相结构、表面光洁度和矫直度等都达到所需的工艺要求。因此拉丝机对线材或棒材的预处理加工质量直接关系到金属线材的成品质量。

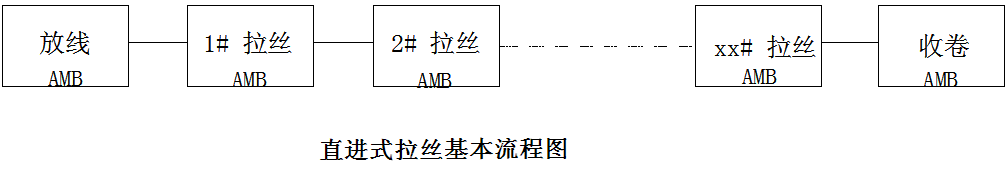

对于不同的金属物料、不同规格、不同精度要求的产品,可选择不同用途的拉丝机械。而对大部分钢丝生产企业,针对材料特性,其精度要求和拉拔稳定度高,因此使用直进式拉丝机较多。尽管拉丝工艺不同,但其工作过程基本相同(如下图):

放线:金属丝的放线,对于整个拉丝机环节来说,其控制精度要求不高,有些拉丝机械的放线操作是通过变频器驱动放线架实现的,但也有部分是通过拉丝环节的丝线张力牵伸送进拉丝机的,实现自由放线;

拉丝:拉丝环节是拉丝机最为重要的工作环节。不同金属物料,不同的丝质品种和要求,拉丝环节有较大的区别。它由一台主电机控制(称为主机),金属线材通过内部塔轮的导引,经过各级模具而逐步拉伸,以达到所要求规格的线材,同时在拉丝时,须开启冷却液对模具冷却。

收线:收卷为拉丝机最为关键的环节,对拉丝机的性能起决定性的影响,也是考验拉丝机电气系统性能的重要依据。收线环节的工作速度决定了整个拉丝机械的生产效率,也是整个系统最难控制的部分。在收线部分,常用的控制技术有同步控制与张力控制实现金属制品的收卷。

三、 系统方案

直进式拉丝机通过卷辊到卷辊经过拉丝眼模对线材直径或形状进行改变,以获得需要的直径或形状。线材进入拉丝眼模时进行润滑,拉丝眼模上有专用的冷却(通常是用水冷夹套冷却)装置。

直进式拉丝机要求易穿线、速度快、不断线,不允许金属丝在各道模具之间打滑,对电机动态响应速度有较高的要求,整个工作过程要求系统平稳地工作在同步状态,低速启动时力矩大且稳定;减速停机时电机平稳且没有反转。

为解决传统拉丝机技术中生产效率低、响应速度慢、系统可靠性低等问题,安邦信为直进拉丝机设备制造商提供全自动控制系统及方案,采用CAN通讯实现系统、变频、电机之间的高速实时联络,通过PLC控制来实现拉拔不同规格成品的参数设定,根据不同的机械参数系统自动计算机械传动比等参数,根据系统自动计算结果实现生产过程控制中的操作自动化、实时闭环控制、自动计米、自动分别断线等功能,控制方法简单灵活,操作使用方便,满足系统同步性高、大批量生产等要求,有效提高直进拉丝机工作效率和品质,降低企业营运成本。

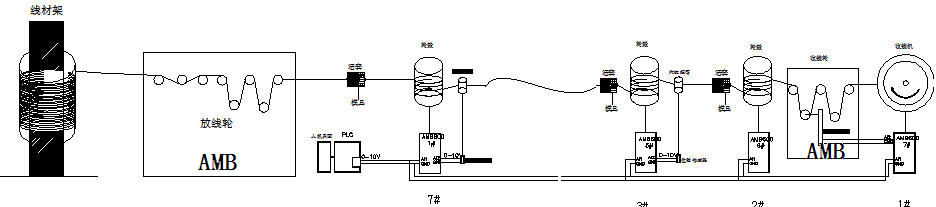

该变频拉丝系统采用6+1控制方案,实现6台同步拉丝,1台同步收卷的运行方式,工作示意图如下所示:

拉丝环节由一台定速机确定运行速度,定速机可任意定义,不受位置的限制,其它变频跟随定速机同步运行,实现金属材料的直径或形状逐级变小。

拉丝部分采用主频+辅频PID方案运行,通过张力杆实时PID动态调整卷辊的运转,保证拉丝导线始终控制在恒定张力水平运行,当某个卷辊故障时,可满足实现跳卷功能,经由其它变频拖动运行,同时当电机参数、卷辊直径、眼模直径等发生变化时,不影响拉丝机的参数设定和运行。运行过程中可选择性使用定长计米控制,实时显示当前拉丝长度,自动鉴别拉丝断线故障等。

收卷部分由收卷电机带动收卷盘进行收卷,随着收线卷径不扩大,收线电机的转速应相应降低,以保证线速度恒定,在控制中常采用张力反馈装置来调节收线电机的速度。

线材由拉丝部分引出经由张力摆杆,张力摆杆的作用是反馈当前的张力信号给收卷电机,收卷电机根据反馈信号的偏差PID调节输出频率,以此来保证在收卷过程中恒定的张力和运行速度。

收卷线材通过张力摆杆上升到一个导轮,然后被牵引到一个排线机的导轮,排线机由单独小型电机驱动作往返运动,功能是把线材匀称的排在收卷盘上,收卷电机带动收卷盘旋转,把由排线机引导的线材自动的卷绕到收卷盘上,到此完成整个收卷过程。

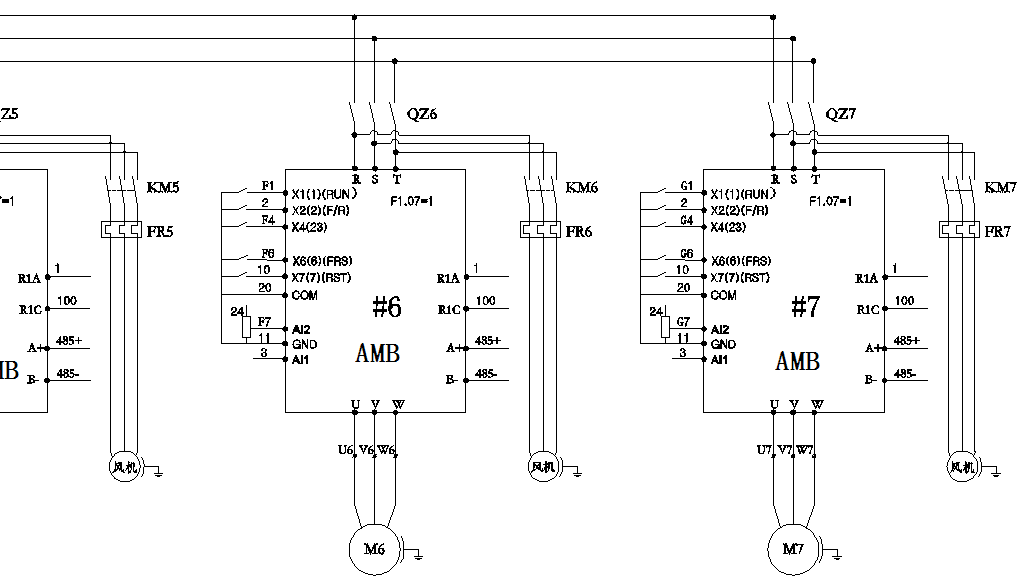

下图为拉丝机变频控制部分接线示意图:

三、 技术参数及功能

变频器部分参数设置界面如下图示:

F00.00:电机控制方式

F00.01:键盘设定频率

F00.02:加速时间1

F00.03:加速时间2

F00.04:运行指令选择

F00.05:A频率指令输入选择

F00.06:最大频率

F00.07:上限频率

F00.08:下限频率

F00.13:B 频率指令选择

F00.14:命令源捆绑频率源

F00.15:叠加时B频率源范围选择

F00.16:叠加时B频率源范围

F00.17:频率源组合

F02.00:X1 端子功能选择

F02.01:X2 端子功能选择

F02.02:X3 端子功能选择

F02.03:X4 端子功能选择

F02.11:端子命令方式

F03.00:AI1 下限值

F03.01:AI1下限对应设定

F03.02:AI1 上限值

F03.03:AI1上限对应设定

F03.04:AI1输入滤波时间

F03.05:AI2下限值

F03.06:AI2下限对应设定

F03.07:AI2 上限值

F03.08:AI2上限对应设定

F03.09:AI2 输入滤波时间

F03.17:AI1,AI2 输入选择

F04.04:继电器1功能选择(R1A-R1B-R1C)

F06.08:停机方式

F09.09:速度控制驱动转矩上限源

F09.10:速度控制驱动转矩上限数字设定

F12.39:加减速时间基准频率

F13.00:PID给定源

F13.01:键盘预置PID给定

F13.02:PID 反馈源

F13.03:PID 作用方向

F13.04:PID 给定反馈量程

F13.05:比例增益

F13.06:积分时间

F13.07:微分时间

F13.08:PID 反转截止频率

F13.09:PID 偏差极限

F13.10:PID 微分限幅

F13.11:PID 给定变化时间

F13.12:PID 反馈滤波时间

F13.13PID 输出滤波时间

F16.00:通讯波特率波特率

F16.02:本机地址

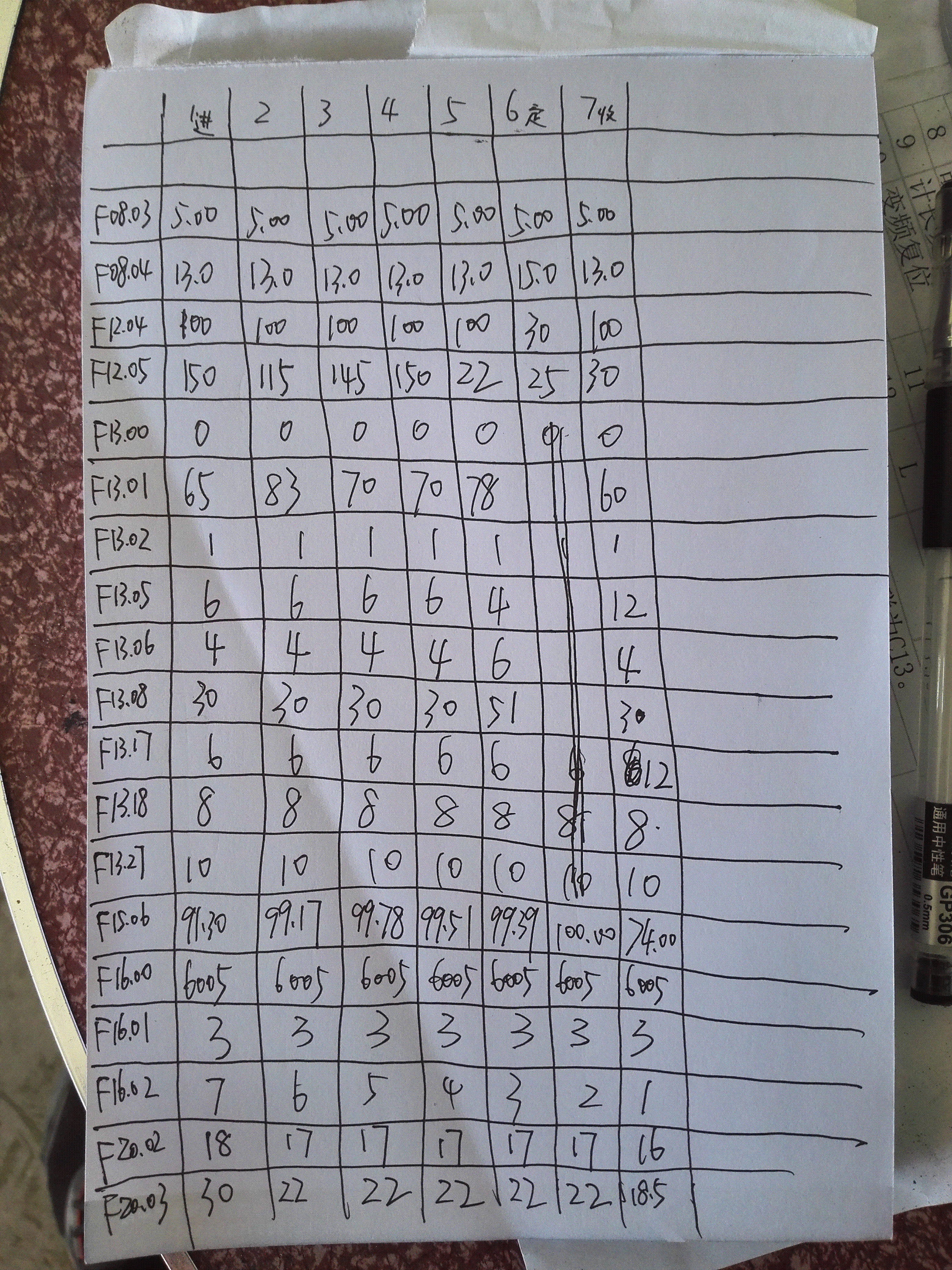

安邦信变频器现场调试记录:

拉丝机系统优点:

采用自定义V/F控制或失量控制低频运行时均可输出足够大力矩,满足点动穿模时足够的力矩,点动穿模更流畅。拉伸时经由静止、加速、低速运行、减速、静止等状态下来回变动,响应速度快,无颤动现象,不出现断丝或张力松弛。

在电路中省略了计米控制开关,当收卷运转到设定的米数时系统会自动发出停机命令,且触摸屏报警提醒收卷、拉丝等电机停机。

一键参数自设定,使更换模具、跳卷或更换变频器更容易,省略了逐台参数整定繁琐时间,大大减少出错的几率;

自动实时检测断线信号,即时断线保护;

满足点动穿线眼模时的各种工艺操作;

数字给定转速信号,运行控制更为稳定;

实时显示张力控制状态,随时明了设备的运行状态;

自动定义定速机位置,满足随意跳卷的工艺需求,自动计算各卷辊关联参数;

实时拉丝机显示收卷线速度;

实时显示各变频器的运行频率、输出电流;

自动计算单次加工重量,累积加工重量;

满足在运行中随意修改拉丝线速度大小的功能;

简化操作系统,便于维护,降低维修成本;

现场调试情况:

四、 结论

在拉丝机整个工作过程中,满足保持张力恒定工艺要求,尤其是高速运行及重盘收卷时,对变频器的加减速同步控制及减速停车时由于收卷轮的惯性的控制要求。

经过调试运行,AMB拉丝机专用型变频器采用张力杆反馈PID调节方式,可实现拉丝和卷取的恒张力控制,达到无级调速的目的,在加减速运行、高速运行、停车制动过程中均满足用户工艺要求。